视觉检测系统应用于

锂电分切工序

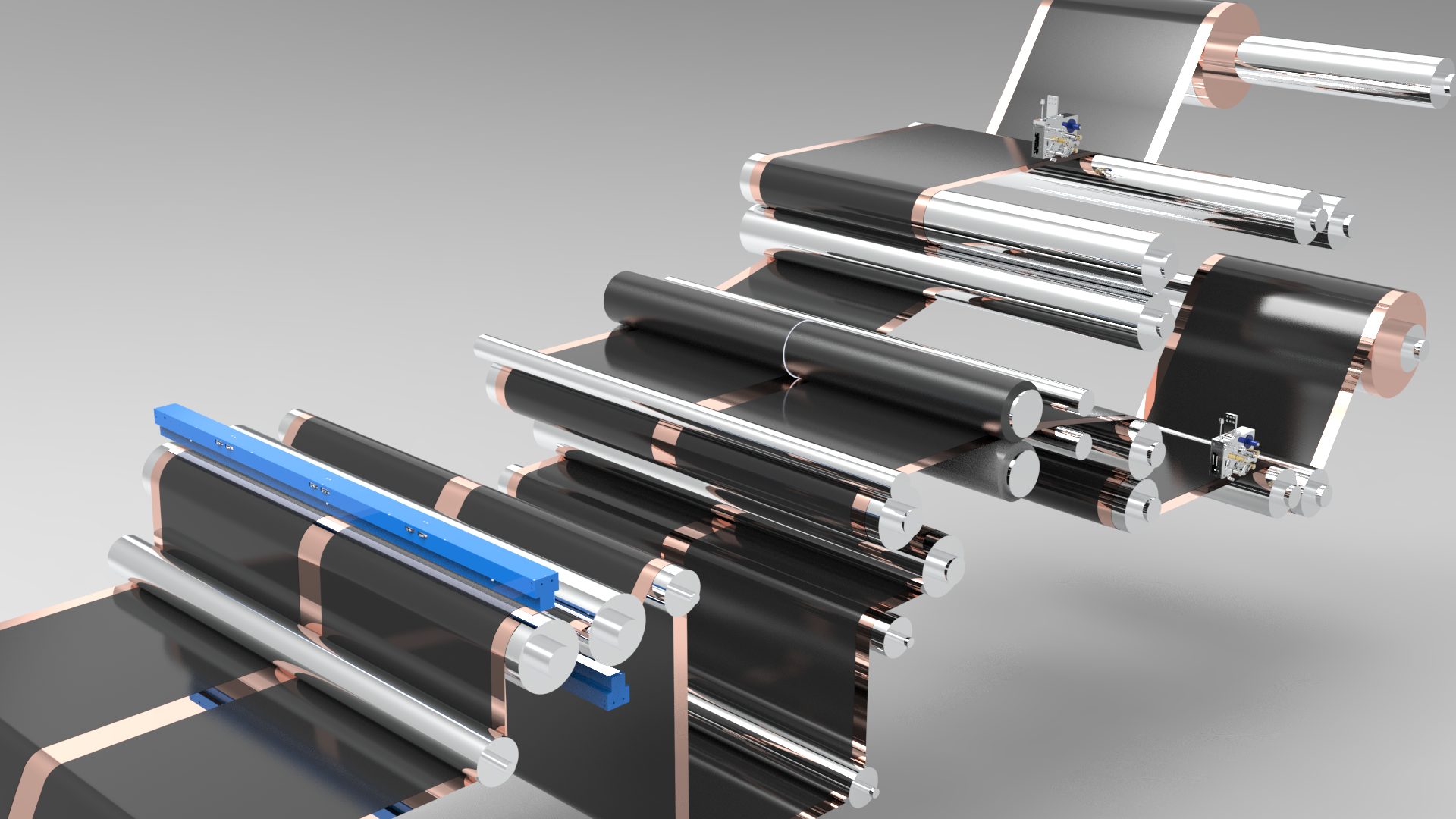

分切机是锂电池生产中的关键设备之一,其主要功能是将辊压后的极片分切成特定宽度的片材,以便后续工序的组装。然而,传统的分切机在分切过程中往往难以避免毛刺、波浪边和掉粉等缺陷的产生,这些缺陷对电池的性能和安全性构成严重威胁。

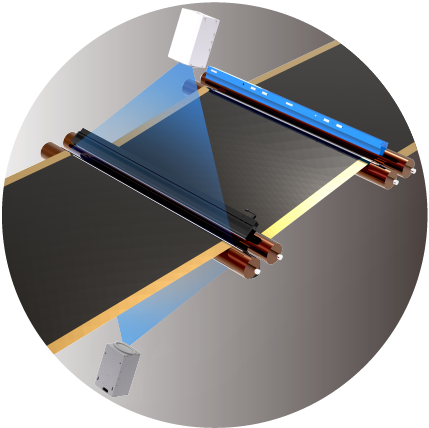

视觉检测系统在分切机上的应用,有效解决了这些问题。通过在分切机的出料口安装摄像头,系统能够实时监测分切后的极片质量。通过图像处理算法,系统能够自动识别并分类极片上的毛刺、波浪边和掉粉等缺陷,并实时反馈给控制系统进行调整,配合贴标机精准标记不良品,实现瑕疵产品的快速识别与隔离。此外,视觉检测系统还能对分切速度和质量进行实时监控,确保分切过程的稳定性和一致性。